پیچ متری

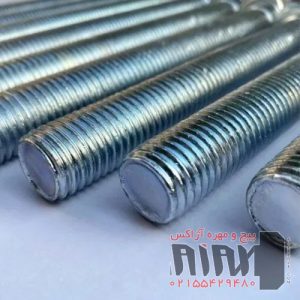

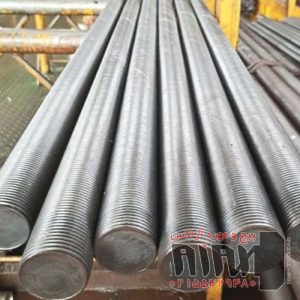

پیچ متری Fully Threaded Rod یا همان میلگرد رزوه سرتاسری یکی از پرکاربردترین اتصالات صنعتی است که به دلیل داشتن رزوه کامل در طول شاخه برای انتقال بار و ایجاد اتصال مقاوم استفاده می شود. این قطعات معمولا در طول های استاندارد 1 متر یا 2 متر تولید می شوند و در سایزهای متداول M6 تا M48 با گام دنده استاندارد متریک موجود هستند. مقاومت کششی پیچ تمام رزوه بسته به جنس آن متغیر است؛ به طور مثال فولاد گرید 8.8 دارای استحکام کششی حدود 800 مگاپاسکال و فولاد گرید 10.9 تا 1040 مگاپاسکال را تحمل می کند. این میلگردهای رزوه شده علاوه بر فولاد کربنی، در انواع استنلس استیل A2 و A4 نیز تولید می شوند که مقاومت بالایی در برابر زنگ زدگی و شرایط خورنده دارند.

گروه صنعتی آژاکس مرکز استعلام قیمت و خرید پیچ متری بصورت 1 یک متری، دو 2 متری و سه 3 متری در ایران است. این سری از اتصال صنعتی اغلب بصورت دنده درشت و یا بصورت دنده کبریتی تولید می شوند. قیمت خرید Threaded rod بسته به سایز، متریال و گرید تغییر می کند. استفاده از پیچ تمام رزوه در صنایع ساختمانی، سازه های فولادی، ماشین آلات سنگین و تجهیزات مکانیکی به دلیل امکان برش در طول دلخواه و توزیع یکنواخت بار بسیار رایج است.

متریال و گرید های مختلف پیچ متری

در فهرست متریال و گریدهای پیچ متری، هر گرید نمایانگر ترکیب شیمیایی و مشخصه مکانیکی خاص است و انتخاب درست، عملکرد اتصال را تعیین میکند. گریدهای فولادی متریک مانند 4.6، 5.6، 8.8، 10.9 و 12.9 بر اساس عدد اول (x) که معادل x×100 مگاپاسکال مقاومت کششی نامی است و عدد دوم (y) که نسبت حد تسلیم تقریبی را نشان میدهد، دستهبندی میشوند. پیچهای استنلس استیل با نشانهایی مثل A2-70 یا A4-80 بیشتر برای مقاومت خوردگی استفاده میشوند و عدد پس از خط تیره نشاندهنده مقاومت کششی اسمی بر حسب نیوتن بر میلیمتر مربع است. در جدول زیر مقادیر عددی کلیدی شامل تنسایل اسمی، حد تسلیم تقریبی (proof/yield)، سختی سطحی حدودی و موارد کاربردی آورده شده است؛ مقادیر سختی و proof تقریبی و بر پایه دادههای مهندسی معمول هستند.

| گرید / کد | متریال | تنش کششی نامی (MPa) | حد تسلیم تقریب (MPa) | سختی سطحی تقریبی | موارد کاربرد / توضیحات |

|---|---|---|---|---|---|

| 4.6 | فولاد کربنی کمآلیاژ | 400 | ≈240 (0.6×400) | ≈140–200 HV (≈12–20 HRC) | کارهای سبک سازهای، پیچهای غیر باربری سنگین |

| 5.6 | فولاد کربنی نرمال | 500 | ≈300 (0.6×500) | ≈160–220 HV (≈14–22 HRC) | مصارف عمومی ساختمانی و مهندسی با بار متوسط |

| 8.8 | فولاد آلیاژی سختشده | 800 | ≈640 (0.8×800) | ≈320–380 HV (≈30–36 HRC) | اتصالات سازهای، ماشینآلات، جایی که مقاومت بالا لازم است |

| 10.9 | فولاد آلیاژی پرمقاومت | 1000 | ≈900 (0.9×1000) | ≈350–420 HV (≈33–40 HRC) | پیچهای کلیدی در ماشینآلات سنگین و قطعات با بار دینامیک |

| 12.9 | فولاد ابزار/پرمقاومت | 1200 | ≈1080 (0.9×1200) | ≈400–480 HV (≈38–45 HRC) | کاربردهای با بیشترین نیاز به مقاومت کششی و خستگی |

| A2-70 (AISI 304) | استنلس استیل آستنیتی | ≈700 | ≈490–560 (در عمل بسته به ترکیب) | ≈200–260 HV (≈18–24 HRC) | مقاومت خوردگی عمومی، صنایع غذایی و دریایی کمشور |

| A4-80 (AISI 316) | استنلس استیل آستنیتی نیکلدار | ≈800 | ≈560–640 (بسته به استاندارد) | ≈220–280 HV (≈20–26 HRC) | مقاومت بالا در محیطهای خورنده شور و شیمیایی |

برای انتخاب گرید مناسب پیچ متری، ابتدا نوع بار (کششی دائمی، ضربهای یا خستگی) و محیط سرویس را تعیین کنید. برای اتصالات حساس به خستگی از گریدهای 10.9 یا 12.9 استفاده کنید، و در محیط خورنده از A2 یا A4 بهره ببرید. در نهایت همیشه به استانداردهای گشتاور و پیشبارگذاری (preload) مورد نیاز سازنده مراجعه کنید تا عملکرد و ایمنی اتصال تضمین شود.

انواع دنده های میلیمتری، کبریتی و اینچی پیچ تمام رزوه

پیچ متری تمام رزوه در سه نوع دنده میلیمتری، کبریتی و اینچی تولید می شود که هر کدام کاربرد فنی خاصی دارند. دنده میلیمتری با گام های استاندارد 1 تا 3 میلیمتر بیشترین استفاده را در صنایع ساختمانی و ماشین آلات دارد. دنده کبریتی به دلیل زاویه خاص 30 درجه و عمق بیشتر رزوه برای انتقال بار محوری سنگین و مقاومت در برابر سایش مناسب است. دنده اینچی با واحد TPI یا تعداد رزوه در هر اینچ در صنایع نفت، گاز و تجهیزات آمریکایی کاربرد گسترده دارد.

- دنده میلیمتری: گام 1 تا 3 میلیمتر، استاندارد ISO، کاربرد در سازه و ماشین آلات

- دنده کبریتی: زاویه 30 درجه، عمق زیاد، مناسب برای بار محوری و انتقال نیرو

- دنده اینچی: واحد TPI، استاندارد UNC و UNF، کاربرد در صنایع نفت و تجهیزات آمریکایی

تفاوت اصلی این سه نوع رزوه در روش تولید و استانداردهای ابعادی آنها است. رزوه میلیمتری بر اساس استاندارد ISO و متریک طراحی می شود، در حالی که رزوه اینچی بر اساس استاندارد UNC و UNF آمریکا ساخته می شود. رزوه کبریتی معمولا در سیستم های انتقال نیرو مانند پرس های صنعتی و جک های سنگین استفاده می شود. انتخاب صحیح نوع رزوه با توجه به بارگذاری، استاندارد منطقه ای و نیاز به دقت ابعادی نقش حیاتی در افزایش طول عمر و ایمنی اتصالات دارد.

- Metric coarse (ISO coarse): زاویه 60°، مثال M6×1.0، مناسب اتصالات عمومی و مونتاژ سریع.

- Metric fine (ISO fine): زاویه 60°، مثال M8×1.0، تماس سطحی بیشتر، مناسب بارهای خستگی.

- Metric extra-fine: برای تنظیمات دقیق؛ گامهای کوچکتر از جمله M10×0.75.

- Coarse (کبریتی / coarse pitch): گام درشت برای مقاومت به لرزش و نصب سریع، مثال M12×1.75.

- UNC (Unified Coarse – inch): اندازه بر حسب اینچ و TPI، مثال 1/4-20 UNC (20 TPI).

- UNF (Unified Fine – inch): نمره ریزتر، مناسب اتصالات با دقت و بار متناوب.

- Whitworth / BSW: زاویه 55°، عمق دنده متفاوت، کاربرد در سیستمهای بریتانیایی قدیمی.

- ACME / trapezoidal: پروفیل ذوزنقهای برای انتقال نیرو و حرکت خطی با راندمان بالا.

- تفاوت تولید: رولشده قویتر (≈10–30٪)، برشخورده مناسب نمونهسازی و قطعات با پچ خاص.

جدول وزنی پیچ متری دنده درشت و دنده کبریتی

در انتخاب وزن پیچ متری تمام رزوه با دنده درشت و دنده کبریتی، معمولاً از قطر نامی برای برآورد جرم استفاده میشود و وزن دقیق به پروفیل رزوه وابسته است. برای محاسبه سریع از فرمول جرم = π·D²/4·ρ (با ρ فولاد ≈ 7850 kg/m³) استفاده کردهام و سپس تاثیر کاهش سطح مقطع ناشی از هسته رزوه را برای دنده درشت ≈۶٪ و برای دنده کبریتی ≈۸٪ لحاظ شده است. مقادیر جدول زیر تقریبی و مهندسی شده و مناسب محاسبات سریع طراحی، بارگذاری و لجستیک هستند؛ برای کنترل دقیقتر تولید یا گواهی فنی، اندازهگیری سطح مقطع موثر و داده سازنده الزامی است. کسب اطلاعات دقیق تر پیرامون وزن پیچ و مهره صنعتی در بورس آژاکس میسر می باشد.

| سایز (M) | جرم نظریِ جامد (kg/m) | دنده درشت — 1m (kg) | دنده درشت — 2m (kg) | دنده کبریتی — 1m (kg) | دنده کبریتی — 2m (kg) |

|---|---|---|---|---|---|

| M6 | 0.222 | 0.209 | 0.418 | 0.204 | 0.408 |

| M8 | 0.395 | 0.371 | 0.742 | 0.363 | 0.726 |

| M10 | 0.617 | 0.580 | 1.160 | 0.568 | 1.136 |

| M12 | 0.888 | 0.835 | 1.670 | 0.817 | 1.634 |

| M14 | 1.208 | 1.136 | 2.272 | 1.111 | 2.222 |

| M16 | 1.578 | 1.483 | 2.966 | 1.452 | 2.904 |

| M18 | 1.998 | 1.878 | 3.756 | 1.838 | 3.676 |

| M20 | 2.466 | 2.318 | 4.636 | 2.269 | 4.538 |

| M22 | 2.984 | 2.805 | 5.610 | 2.745 | 5.490 |

| M24 | 3.551 | 3.338 | 6.676 | 3.267 | 6.534 |

| M27 | 4.495 | 4.225 | 8.450 | 4.135 | 8.270 |

| M30 | 5.549 | 5.216 | 10.432 | 5.105 | 10.210 |

| M33 | 6.714 | 6.311 | 12.622 | 6.177 | 12.354 |

| M36 | 7.990 | 7.511 | 15.022 | 7.351 | 14.702 |

| M39 | 9.378 | 8.815 | 17.630 | 8.628 | 17.256 |

| M42 | 10.876 | 10.223 | 20.446 | 10.006 | 20.012 |

| M45 | 12.485 | 11.736 | 23.472 | 11.486 | 22.972 |

| M48 | 14.205 | 13.353 | 26.706 | 13.069 | 26.138 |

اعداد جدول تقریبی بر پایه قطر نامی و چگالی فولاد 7850 kg/m³ هستند. برای رزوههای با پروفیل ویژه یا جنس غیرفولادی، حتماً وزن را با محاسبه سطح مقطع موثر یا پس از تأیید تولیدکننده تصحیح کنید. اگر خواستی، میتوانم همین جدول را به فرمت CSV یا اکسل خروجی بگیرم تا برای گزارش فنی یا سفارش تولید استفاده کنی.

فاکتور های انتخاب گرید و نوع رزوه پیج متری تمام رزوه

در انتخاب گرید و نوع رزوه پیچ متری تمام رزوه، ابتدا بار وارده و نوع بار را مشخص کنید. برای بارهای ایستا و دائمی با ضریب اطمینان کمتر، گریدهای 5.6 تا 8.8 مناسب هستند؛ برای بارهای دینامیک، ضربهای یا خستگی از گریدهای 10.9 یا 12.9 استفاده کنید. وقتی نیروی محوری یا تنش کششی پیشبینی شده بیش از 400 مگاپاسکال باشد، گرید 8.8 (تنش کششی ≈800 MPa) حداقل توصیه است؛ بالاتر از 900–1000 MPa به گرید 10.9 نیاز دارد. برای اتصالاتی که قرار است بیش از 10^6 سیکل خستگی تحمل کنند، رزوههای fine و پیشبارگذاری بالا عملکرد خستگی را تا حد قابل توجهی بهبود میبخشند. در طراحی همیشه یک ضریب ایمنی متناسب انتخاب کنید؛ معمولاً SF=2–3 برای بارهای استاتیک و SF=3–5 برای بارهای دینامیک پیشنهاد میشود.

شرایط محیطی و صنعت مصرفکننده معیار دوم مهم است. در محیطهای خورنده با یون کلرید از استیل A4-80 یا آلیاژهای ضدخوردگی استفاده کنید؛ برای دماهای بالا بالای 200°C از فولادهای آلیاژی ویژه یا پیچهای با روکش مخصوص بهره ببرید. صنایع ساختمانی و ماشینآلات سنگین معمولاً گرید 8.8 یا 10.9 را انتخاب میکنند، صنایع نفت و گاز و دریایی به A4 یا سوپر آلیاژها نیاز دارند و در هوانوردی گریدها و آلیاژهای ویژه با بازرسی NDT الزامی است. از نظر تولید، برای تولید انبوه رولکردن رزوه اولویت دارد چون مقاومت خستگی و استحکام کششی را افزایش میدهد؛ برای نمونهسازی یا پروفیلهای خاص، برش رزوه قابل قبول است.

- بار وارده: استاتیک تا 400 MPa → گرید 5.6–8.8؛ دینامیک/ضربهای >400 MPa → گرید 10.9–12.9.

- خستگی: بیش از 1e6 سیکل → رزوه fine، پیشبارگذاری بالا و گرید بالاتر پیشنهاد میشود.

- ضریب ایمنی: SF=2–3 برای استاتیک؛ SF=3–5 برای بارهای دینامیک/ضربهای.

- محیط خورندگی: رطوبت و کلرید بالا → استیل A4-80 یا آلیاژ ویژه؛ پوششهای کاتفورز و گالوانیزه برای خوردگی ملایم.

- دمای کاری: تا 200°C → فولاد آلیاژی معمولی؛ بالاتر → آلیاژهای مقاوم به حرارت یا پیچهای مخصوص.

- صنایع: ساختمانی/ماشینآلات → 8.8/10.9؛ نفت/دریایی → A4/duplex؛ هوافضا → آلیاژهای خاص و بازرسی NDT.

- نوع رزوه: coarse برای نصب سریع و محیطهای کثیف؛ fine برای دقت، نگهداری پیشبار و مقاومت خستگی.

- روش تولید: رولشده برای مقاومت خستگی بهتر؛ برشخورده برای اشکال خاص یا سایزهای محدود.

- پیشبارگذاری: معمولاً 60–75% از proof load برای اتصالات سازهای توصیه میشود (بستگی به گرید و روانکاری دارد).

- کنترل کیفیت: برای اتصالات بحرانی، انجام تست کشش، آنالیز متالورژی و تست خستگی قبل از نصب ضروری است.